Mobiles RA-Schweißen: Qualität durch prozessor-gesteuertes Präzisionsverfahren

Vollautomatischer Schweißvorgang

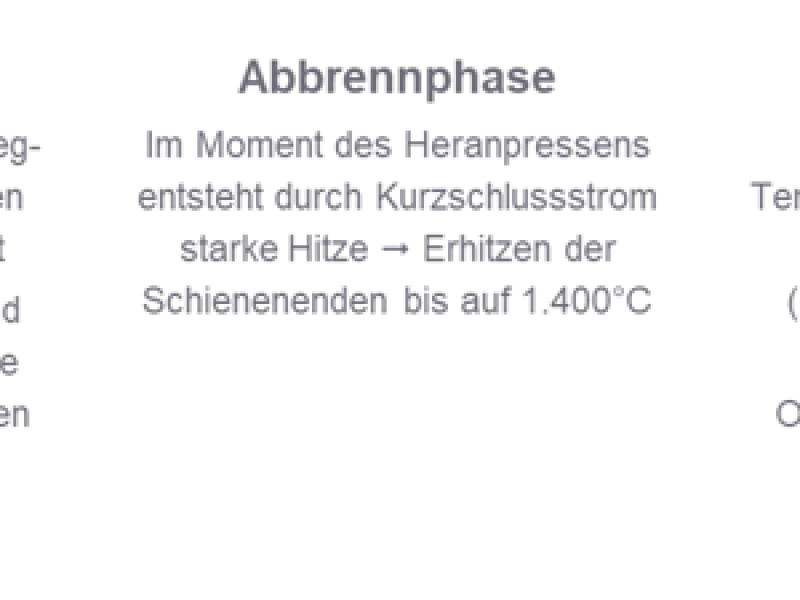

- Das Abbrennstumpfschweißen (RA-Schweißen) gehört zu den fortschrittlichsten Technologien zur Herstellung eines nahtlosen Gleiskörpers. Wie beim stationären Langschienenschweißen werden die Schienenenden durch Widerstandserwärmung mittels hoher Stromstärke bis zur erforderlichen Schweißtemperatur erhitzt und anschließend mittels großem hydraulischen Druck gegeneinandergepresst – ohne dass Fremdmaterial eingebracht wird.

- Dadurch sind die Schweißverbindungen unseres vollautomatisierten Qualitätsprozess‘ im Vergleich zu anderen Schweißverfahren weniger fehleranfällig und gewährleisten eine deutlich höhere Festigkeit und Langlebigkeit.

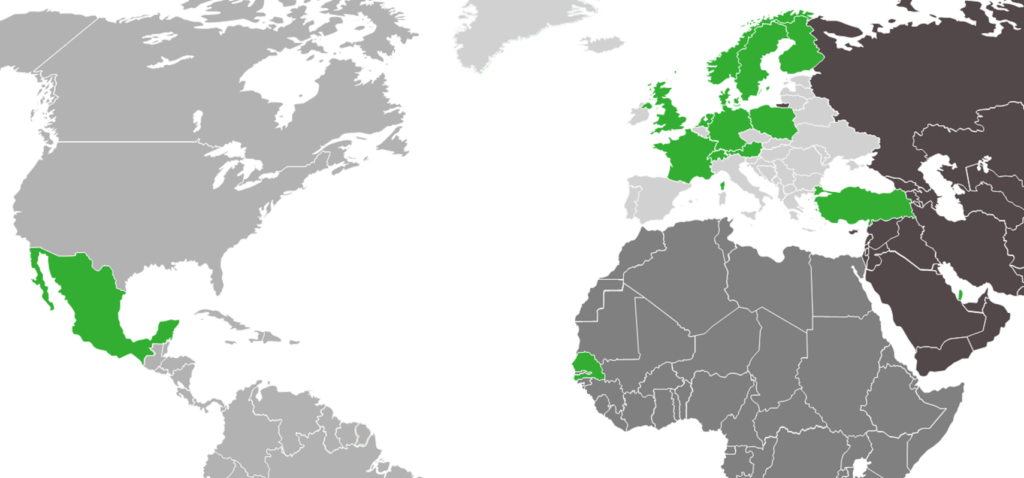

- Verfahrens- und maschinenseitig verfügen wir über zahlreiche Länderzulassungen sowie die ausreichenden Kapazitäten, um sowohl Großbaustellen, wie beispielsweise auf den Schnellfahrstrecken in Deutschland, als auch das Follobanen-Tunnelprojekt in Norwegen erfolgreich und termingerecht auszuführen.

Die verschiedenen Arbeitsschritte des RA-Schweißvorgangs unter Beachtung der Arbeitsrichtung:

Spannungsausgleich mit hydraulischem Ziehgerät / Kaltziehgerät

Feinschliff

- Schleifmaschinen

- (optional: hydraulische Schienenbiegemaschine)

- 2 Arbeiter

Anziehen der Schienenbefestigungen

- 2 Schlagschrauber oder Clipmaschinen

- 2 Arbeiter

Lückenloses Schienenschweißen

- RA-Schweiß-LKW

- 1 Operator, 1 Arbeiter für Grobschliff

Schienenneutralisierung mit Ziehgerät

- Verankern & Ziehen der Schienen auf benötigte Länge

- 2 Arbeiter (Ziehen)

- 4 Arbeiter

Schienenziehen, Lückenschluss, Einbau von Passstücken oder Isostößen

- Bagger mit Schienentransportzange

- 1 Fahrer/ Operator

Kontaktschleifen, Schienentrennung (Verbindung zwischen den Schwellen)

- 1 Schienenschneidmaschine

- 1 Winkelschleifer

- 1 Stromversorgung

- 2 Arbeiter

Lösen der Schienenbefestigungen

- 2 Schlagschrauber oder Clipmaschinen

- 2 Arbeiter

Einsatzbereiche unserer mobilen Schweiß-LKWs

Vor- und Nachteile gegenüber anderen Schweißverfahren

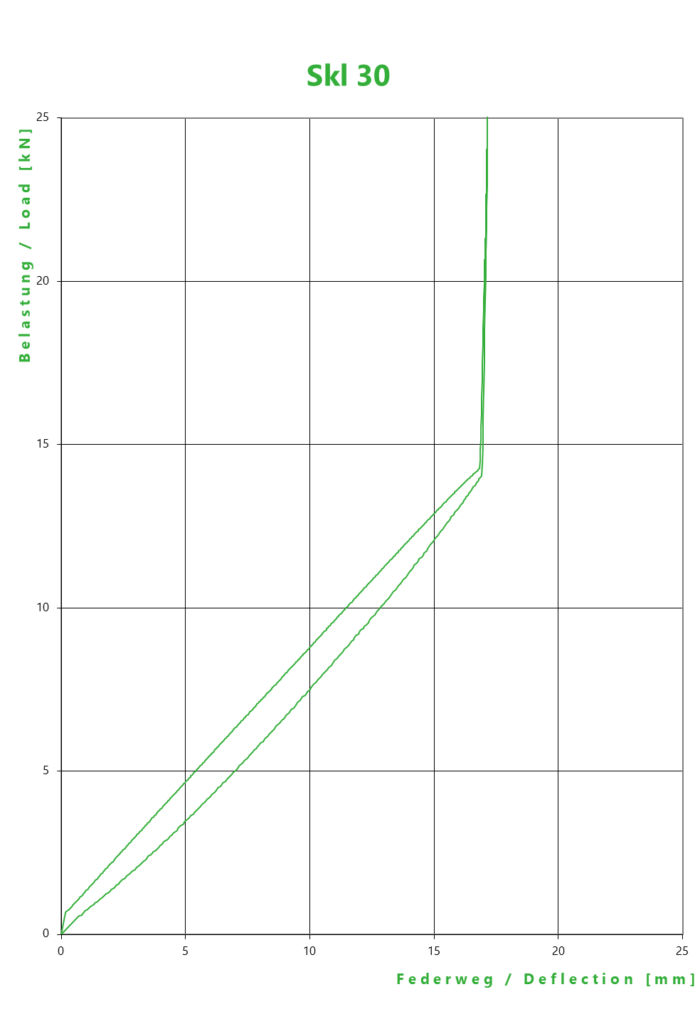

- Höhere Qualität & Festigkeit (etwa 500 kN größere Biegekraft gegenüber einer Thermit-Schweißung bei Schienenprofil 60E1)

- Größere Prozessstabilität & hohe Reproduzierbarkeit des Ergebnisses in der Massenproduktion durch Prozessorsteuerung > Verzicht auf zusätzliche Ultraschallprüfung

- Hohe Stückzahlen in kurzer Zeit (bis zu 8 RA pro Stunde) für schnellen Arbeitsfortschritt

- Kein Fremdmaterial > wesentlich arbeitsschutzsicherer & umweltfreundlicher:

- deutlich weniger Rauch und Staub

- erheblich weniger Abfall, der zudem recyclingfähig ist

- keine Schlacke- oder Schweißrückstände

- keine Form oder Verpackung etc., nur die abgescherte Wulst

- verringerter logistischer Aufwand

- Unbeeinträchtigt von Witterungseinflüssen anwendbar

- Weltweit einsetzbar:

- Umgebungstemperatur von -10 bis +55° C

- Maximale Arbeitshöhe bis 3.000 m über NN

- Unsere Maschinen sind nicht in Weichen und für Schlussschweißungen anwendbar

- Unsere Maschinen sind nicht für Rillenschienen geeignet

- Höhere Kosten für Zulassung und Instandhaltung der Maschine in jedem Einsatzland

- Höhere Qualifikation des Personals erforderlich (Triebfahrzeugführer, LKW-Führerschein, Zulassung als RA-Bediener)

- Gemäß technischer Spezifikation nur Bögen mit Radius ≥ 300 m

Follobanen: Eckdaten zum aktuell größten Eisenbahninfrastrukturprojekt in Norwegen

Tunnellänge: fast 20 km lang, zwei-röhrig (Norwegens längster Bahntunnel)

Hochgeschwindigkeitsstrecke: 250 km/h (verbindet Oslo mit Südnorwegen)

Anzahl der Schweißnähte: 694 in nur fünf Wochen Ende 2021

Schichten: 25 in nur fünf Wochen Ende 2021

Einziger Anbieter von Abbrennstumpfschweißen in Norwegen

Vossloh ist das einzige Unternehmen mit einer maschinengebundenen Zulassung für Norwegen inkl. der Dauerschwingprüfung für Schienenstöße gemäß EU-Norm EN 14587-2:2009-08 als qualitativer Nachweis von Mindestbelastbarkeit und Standardabweichung (durchgeführt nach der anspruchsvolleren Treppenstufenmethode)

Highlight: Aktuell größtes Eisenbahninfrastrukturprojekt Norwegens

Sneltram-Projekt in Utrecht: Semi-stationäres Schweißen

Ertüchtigung der SUNIJ-Lijn für den Einsatz von Niederflurwagen

Wegen sehr enger Kurvenradien - typisch für Straßenbahnstrecken - Errichtung von drei Schweißdepots für die Langschienenproduktion in Baustellennähe

Über 850 Schweißungen

Reduzierte Schienentransporte & Schweißungen im Gleis

Minimierter Zeitdruck & erhöhte Arbeitssicherheit (weniger Personen im Gleis)

Highlight: Rekordverdächtige fast 60 Schweißungen innerhalb von neun Stunden

Referenzen auf vier Kontinenten