Schienenwechsel am Polarkreis: Dringende Sanierung eines Abschnitts der wirtschaftlich bedeutenden Malmbanan-Strecke in Schweden

Schienenwechsel in Rekordzeit

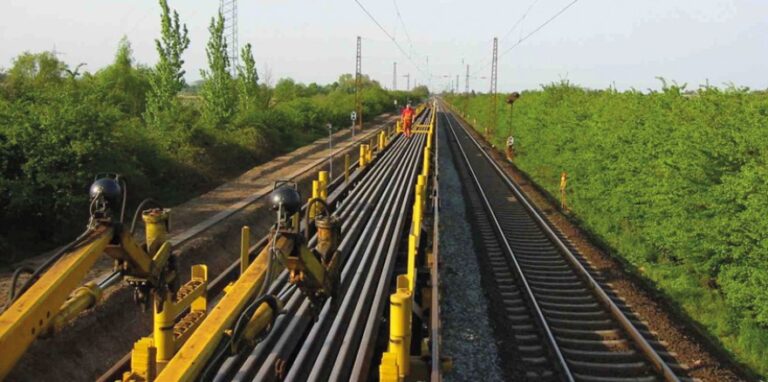

Schienenwechsel auf einer der wichtigsten Trassen im ICE-Netz der Deutschen Bahn

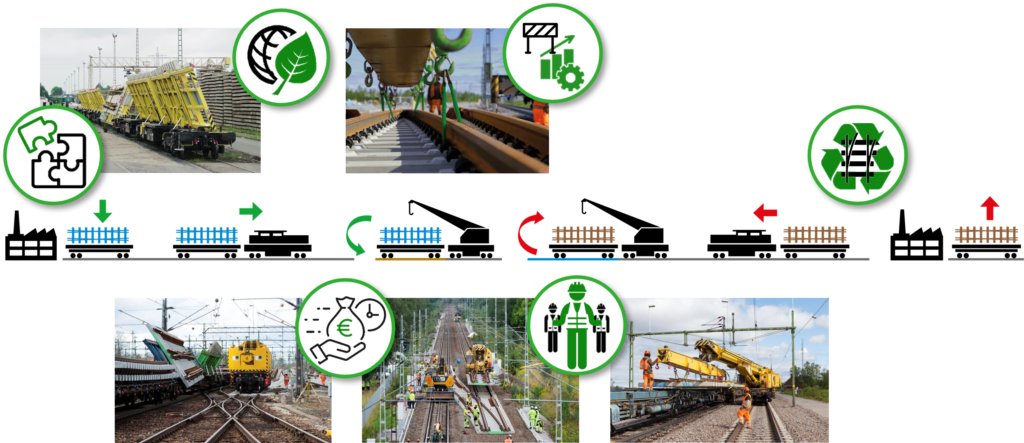

Lückenloses Portfolio von Track Supply

Schnittstellenreduzierung dank umfangreicher Kapazitäten & Expertise

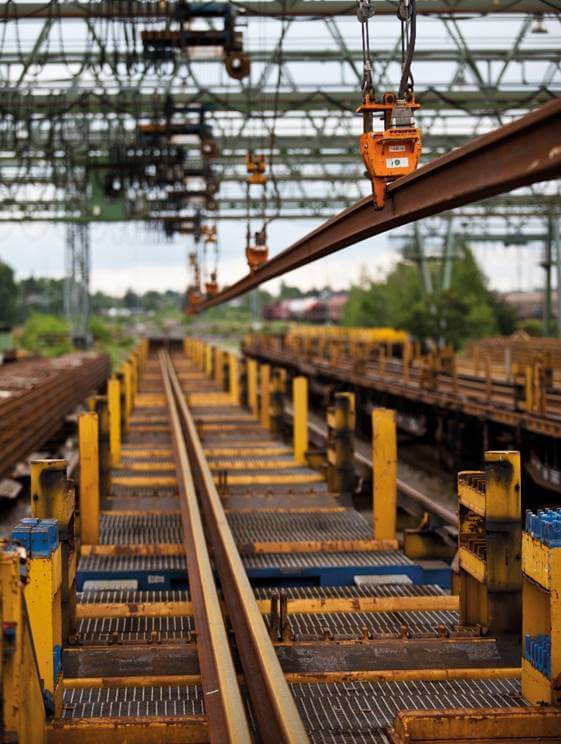

- 4 stationäre Schienenschweißwerke in Europa

- Weit über 100.000.000 gelieferte Schienenmeter bis heute

- Europas größte Langschienentransportflotte mit verschiedenen Auf-/Ablade- und Schienenwechselsystemen

- 25+ Jahre Erfahrung im mobilen Schienenschweißen

Rail Center Services: Produktion, Konfektionierung von geschweißten Langschienen, Isolierstößen und Profilübergängen

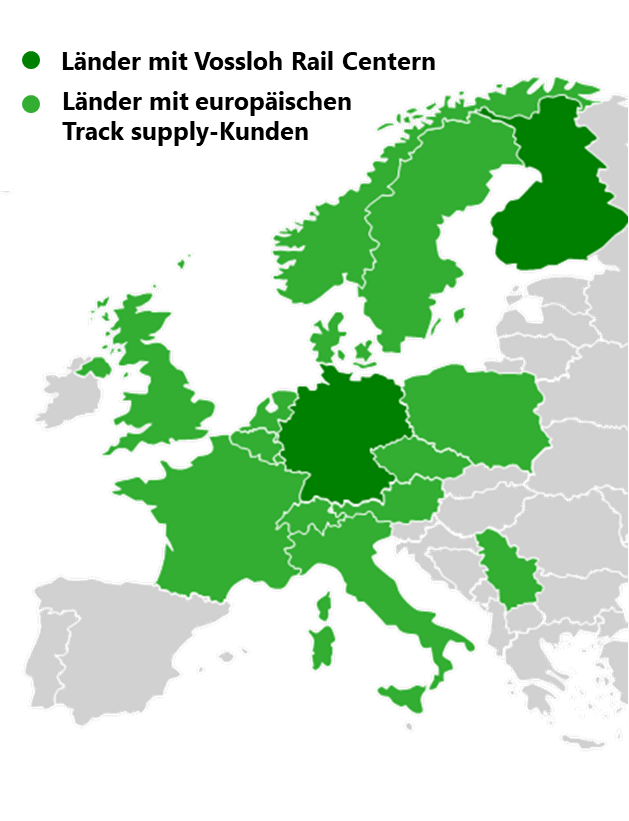

Langschienen-Produktion & Verfügbarkeit aller relevanten Schienenprofile:

- Deutschland: Kernmarkt seit 1947, Q1 zertifiziert

- Das finnische Schweißwerk gehört seit 2016 zur Vossloh Gruppe und beliefert wichtige nationale Anbieter mit allen Rail Center Leistungen

- Dänemark seit 2006 (Rahmenvertrag über alles)

- Frankreich seit 2019 (Rahmenvertrag für Spezialschienen & der einzige zugelassene Hersteller für alle Übergangsstöße (verschiedene Kombinationen)

- Niederlande (Schweißen & Fräsen)

- Schweiz (Schweißen)

- Schweden seit 2012 (Rahmenvertrag für Übergangsstöße)

- UK mit Einzelkomponenten (Iso-Stöße)

- Südafrika (Rahmenvertrag für Übergangsstöße)

Just-in-time-Schienenlogistik

Langschienentransporte:

- Mit 231 Robel-Waggons und 268 STS-Waggons einschließlich der erforderlichen Entladesysteme größte Flotte in Europa

- Punktgenaue Lokalisierung über eigenes GPS-Ortungssystem und Verfolgung im webbasierten Schienenlogistikportal

- Dank dieser Kapazitäten konnten wir zahlreiche große DB-Projekte termingerecht abschließen.

Effiziente Schieneninstallation & -wechsel

Mit der Railtainer-Lösung starten wir in eine neue Ära in der Schienenlogistik. Indem wir die Ladekapazität auf 42 Schienen (60 E1) bzw. 48 Schienen (49 E1) mit 120 m Länge erhöhen, decken wir die Hauptnachfrage unserer Kunden ab. Geeignet für den Transport, die Entladung und die Verladung von Schienen. Die Verwendung von Standard-Containerflachwagen als Basis ist unsere innovative Antwort für eine einfache Erhöhung unserer Flottenkapazität. Weder Ladehölzer noch sonstige Hilfsmittel sind zum Befestigen der Schienen auf der Transporteinheit erforderlich – ein weiterer Beitrag zum nachhaltigen Schienentransport.

Unsere neue Schienenwechselzug-Generation ermöglicht in Kombination mit eigenen Schienenladezügen durch ein hocheffizientes Fließbandsystem einen vollständigen Austausch der Fahrschienen in kürzester Zeit. Der Schienenwechselprozess läuft inklusive des Verschweißens mittels einer mobilen Abbrennstumpfschweißmaschine, dem Abladen neuer Schienen sowie dem Aufladen der alten Schienen ab. Dank der hohen Arbeitsgeschwindigkeit von bis zu 4.000 Gleismeter pro Schicht werden die Sperr- & Bauzeiten auf ein Minimum reduziert.

Vollautomatisches RA-Schweißen

- Das Abbrennstumpfschweißen (RA-Schweißen) gehört zu den fortschrittlichsten Technologien zur Herstellung eines nahtlosen Gleiskörpers. Wie beim stationären Langschienenschweißen werden die Schienenenden durch Widerstandserwärmung mittels hoher Stromstärke bis zur erforderlichen Schweißtemperatur erhitzt und anschließend mittels großem hydraulischen Druck gegeneinandergepresst – ohne dass Fremdmaterial eingebracht wird.

- Dadurch sind die Schweißverbindungen unseres vollautomatisierten Qualitätsprozess‘ im Vergleich zu anderen Schweißverfahren weniger fehleranfällig und gewährleisten eine deutlich höhere Festigkeit und Langlebigkeit.

- Verfahrens- und maschinenseitig verfügen wir über zahlreiche Länderzulassungen sowie die ausreichenden Kapazitäten, um sowohl Großbaustellen, wie beispielsweise auf den Schnellfahrstrecken in Deutschland, als auch das Follobanen-Tunnelprojekt in Norwegen erfolgreich und termingerecht auszuführen.

Die verschiedenen Arbeitsschritte des RA-Schweißvorgangs unter Beachtung der Arbeitsrichtung:

Einsatzbereiche unserer mobilen Schweiß-LKWs

Vor- und Nachteile gegenüber anderen Schweißverfahren

- Höhere Qualität & Festigkeit (etwa 500 kN größere Biegekraft gegenüber einer Thermit-Schweißung bei Schienenprofil 60E1)

- Größere Prozessstabilität & hohe Reproduzierbarkeit des Ergebnisses in der Massenproduktion durch Prozessorsteuerung > Verzicht auf zusätzliche Ultraschallprüfung

- Hohe Stückzahlen in kurzer Zeit (bis zu 8 RA pro Stunde) für schnellen Arbeitsfortschritt

- Kein Fremdmaterial > wesentlich arbeitsschutzsicherer & umweltfreundlicher:

- deutlich weniger Rauch und Staub

- erheblich weniger Abfall, der zudem recyclingfähig ist

- keine Schlacke- oder Schweißrückstände

- keine Form oder Verpackung etc., nur die abgescherte Wulst

- verringerter logistischer Aufwand

- Unbeeinträchtigt von Witterungseinflüssen anwendbar

- Weltweit einsetzbar:

- Umgebungstemperatur von -10 bis +55° C

- Maximale Arbeitshöhe bis 3.000 m über NN

- Unsere Maschinen sind nicht in Weichen und für Schlussschweißungen anwendbar

- Unsere Maschinen sind nicht für Rillenschienen geeignet

- Höhere Kosten für Zulassung und Instandhaltung der Maschine in jedem Einsatzland

- Höhere Qualifikation des Personals erforderlich (Triebfahrzeugführer, LKW-Führerschein, Zulassung als RA-Bediener)

- Gemäß technischer Spezifikation nur Bögen mit Radius ≥ 300 m

Follobanen: Eckdaten zum aktuell größten Eisenbahninfrastrukturprojekt in Norwegen

Sneltram-Projekt in Utrecht: Semi-stationäres Schweißen

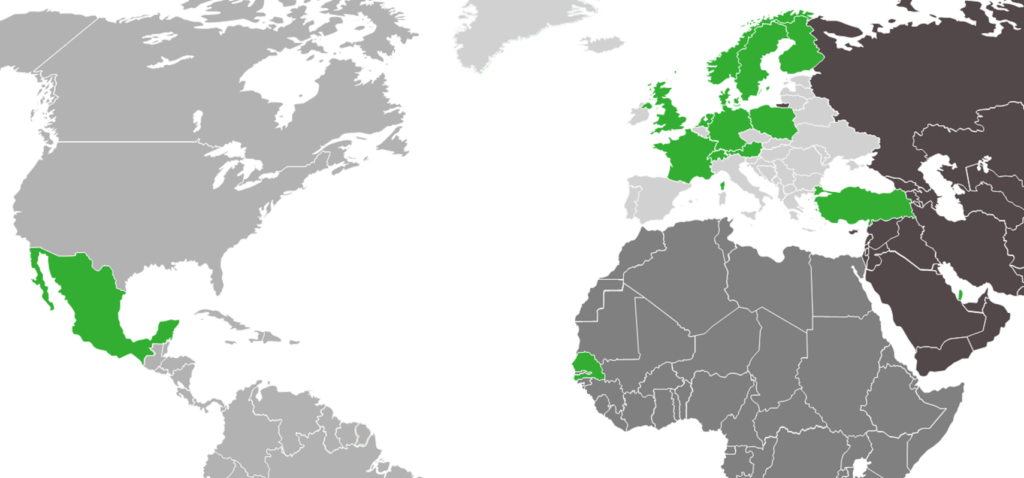

Referenzen auf vier Kontinenten

Vorsegmentierte Weichen just-in-time geliefert

Um 30% reduzierte Installationszeit

5x schnellere Weichenverlegung

Innerhalb von nur 8 Stunden

Referenzen

- Neben Weichentransporten in Skandinavien, Frankreich, der Schweiz & den Niederlanden haben wir auch einen mehrjährigen Rahmenvertrag mit der DB Netz über die Lieferung vormontierter Weichensegmente. Ausgehend vom Weichenwerk Witten beliefern wir Baustellen in ganz Deutschland.

- Vermietung langfristig, z.B. an Vossloh Cogifer in Polen

- Vermietung an privaten Baufirmen für Bauvorhaben in Deutschland oder z.B. in den Niederlanden

- Transporte inklusive der Logistik

- Bedienung der Weichentransportwagen (WTW) – vor allem des hydraulischen Kippvorgangs – ausschließlich durch speziell ausgebildetes Personal

Kundenvorteile

- Einheitliche Qualität der Weichenkonstruktion durch die stationäre Produktion im Weichenwerk

- Vorgefertigte, komplett ausgestattete Weichenmodule im Plug-&-Play“-Design für schnelle effiziente Installation in der Baustelle

- Zeitgemäßer & umweltfreundlicher Transport auf der Schiene

- Wirtschaftliche Vorteile durch erheblich verkürzte Gleisbauarbeiten & geringeren Personalbedarf auf der Baustelle: im Gleis werden keine Gleisbauer mit Weichenerfahrung be- nötigt – ein entscheidender Vorteil in Zeiten von Fachkräftemangel

- Hohe Sicherheit im Gleis

- Grundsätzlich bieten wir an, die alten Weichen für die Aufbereitung oder Entsorgung abzutransportieren

- Weichenlieferungen in Skandinavien, Frankreich, Deutschland, der Schweiz & den Niederlanden

- Flotte von insgesamt 19 Weichentransport- wagen mit TSI-Zulassung & GPS